新製品情報

光RAM計測システム

光伝送路を用いた高ノイズ耐性ソリューション

電気自動車が発生する伝導・放射ノイズに

よるECU計測の影響をもっとも最小化した

絶遠方式を採用

CASE時代のxEV開発課題(航続距離、充電時間、低価格化)解決をRAMScopeが支援します。

進化を続けるxEV高出力車両の測定環境におけるノイズ対策の解決メソッドとして「光RAM計測モジュール」が誕生しました。

電気自動車の心臓部であるパワートレインECU開発検証が難しくなる背景

EV車両が普及する鍵は、

自動車産業を取り巻く環境は、2050年のカーボンニュートラル(ゼロ・エミッション化)に向けて、EV車両の開発が加速度的に進められています。EV車両の普及の課題は、「走行距離」「充電時間」「車両コスト」となっており、これらの鍵を握るのが電動パワートレイン・システムの進化が期待されています。

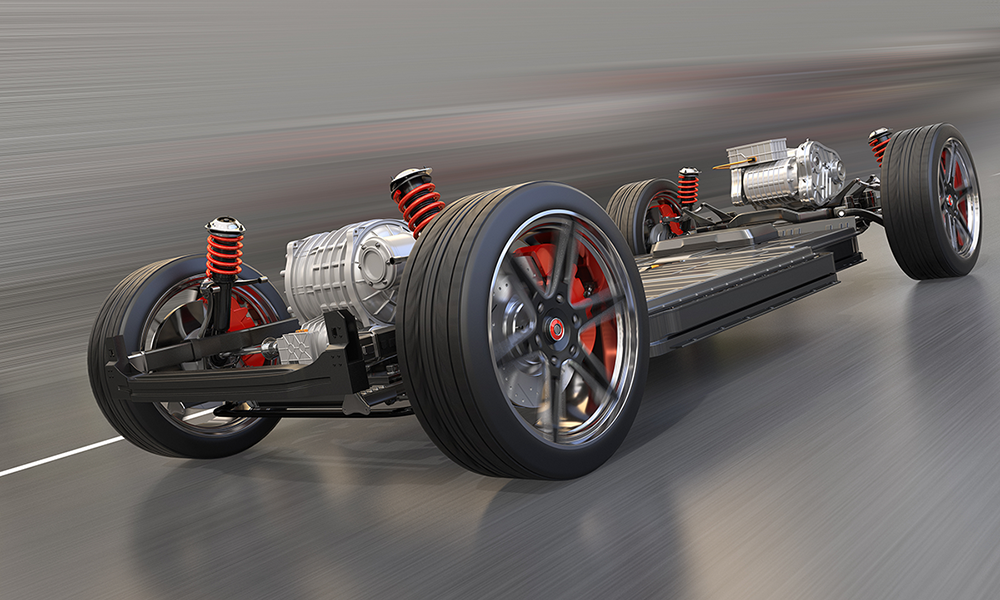

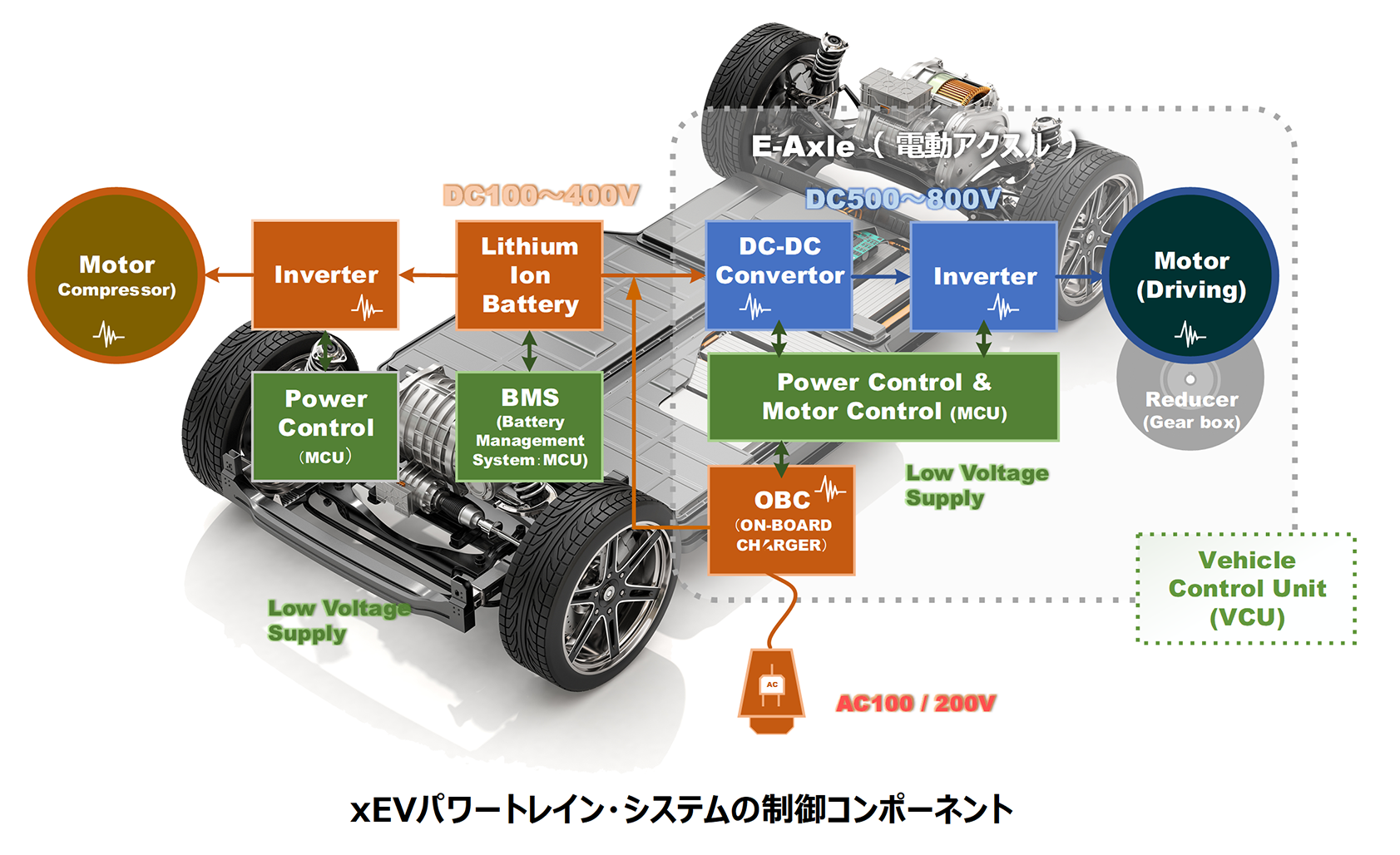

電動パワートレイン・システムの主要な部品は、「モーター」「インバータ」「減速機」「リチウムイオン電池パック」、これらに付随した「DC-DCコンバータ」「車載充電器」「電力分配ユニット」「電池管理システム」「車両制御コントローラ」の配電を含む部品で構成されています。

高電力化に進むパワートレイン・システム

この課題となっている「航続距離」を延ばすためのリチウムイオン電池の容量増加ですが、電池容量が増えたことで「充電時間」を短縮する課題が難しくなります。この課題解決としては、EVパワートレイン・システムの供給電圧(400V→800V)を上げて高電力化することで充電時間の短縮化が図れます。また高電力化させたことでモーターの動力性能も向上されます。

高電圧・高出力に対応するためには、従来のインバータ向けシリコン素子のIGBTより高耐圧・電力損失が優れているデバイスであるSic・GaNの移行が見込まれています。

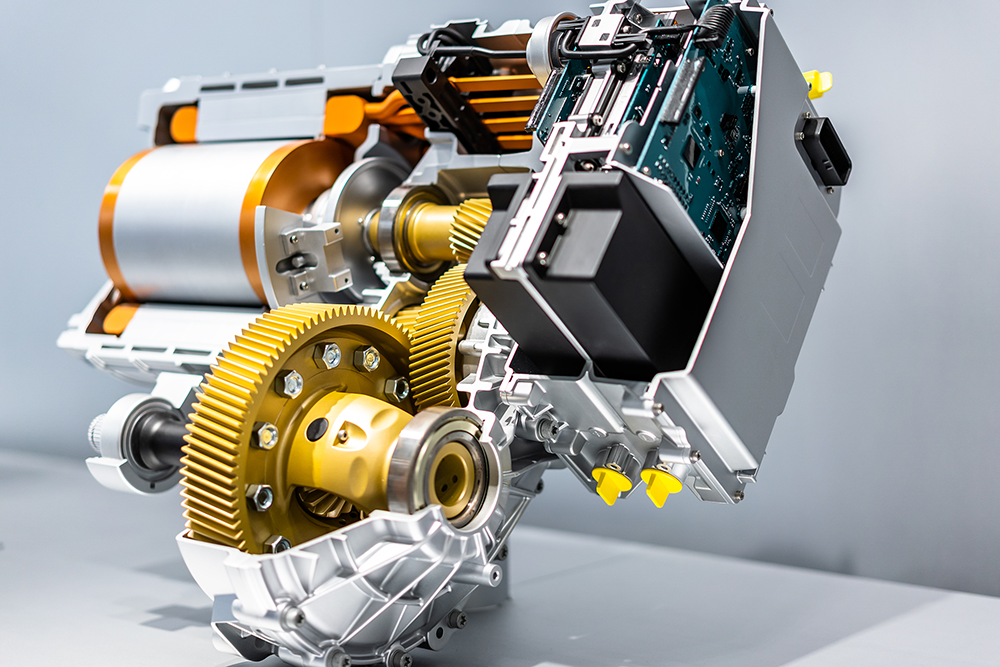

電動アクスルに集約される高出力のパワーデバイス(電力密度が高まる状況)

電動アクスルに組み込まれるインバータやDC-DCコンバータ、車載充電器などの電力変換には、高電圧・高速スイッチングで大電流を制御する高出力なパワーデバイスが使用されています。電力変換のPWM制御により高電圧スイッチング時に発生したリンギングの高周波がノイズ成分となり、周辺機器や関連機器に接続される配線に伝導ノイズや放射ノイズが伝播します。

車両コストの削減目的のために、「モーター」「インバータ」「減速機」「DC-DCコンバータ」「車載充電器」「電力分配ユニット」などを統合した電動アクスルの開発が進められています。高電圧のパワーデバイスを電動アクスルに一体化することでハーネス長を最短化し、シールドやグランディングなどのノイズ対策を施しています。(高電力部品の熱マネージメントとしても一体化によって冷却制御の効率化が図れます)

高出力パワーデバイス(ノイズ源)の高密度化によるEVシステム検証作業への影響

xEVパワートレインの性能が向上するにつれて、コンポーネントの統合が進むことが予想されます。統合化システムの目的は、コンポーネントのコストの削減、軽量化および熱マネージメントの効率化、高電圧配線の削減などが含まれます。

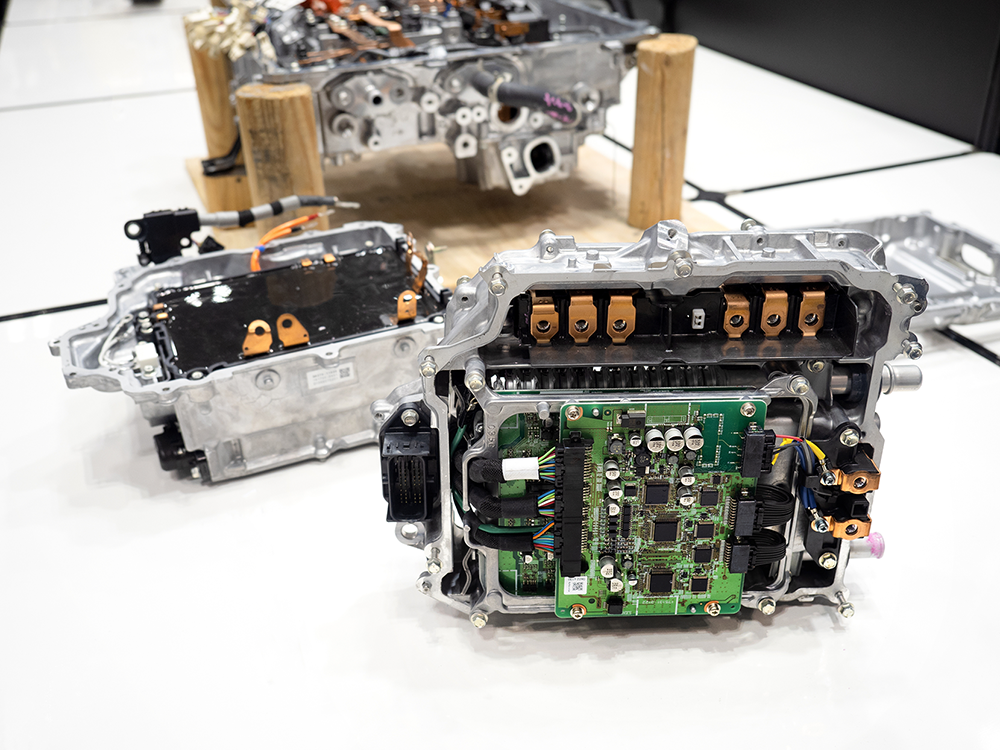

特に電動アクスルでは、高電圧・高出力のパワーデバイスを搭載した「インバータ(青色)」、「DC-DCコンバータ」や「充電器(OBC)」の高速スイッチングノイズ対策の絶縁設計(シールドやグランディング)が、発熱対策の冷却機構も合わせたシステム設計となっています。

各制御コンポーネントの機能や性能を評価するために、微弱な電源(緑色)で動作する制御MCUに解析プローブを接続した制御動作の測定がますます困難になってきています。

また、EVシステムのリチウムイオン電池(オレンジ色:中電圧)を監視・制御するBMS供給電源ラインに、DC-DCコンバータや充電器のスイッチング動作に伴うコモンモードノイズが漏れる可能性があります。そのBMS制御MCUに測定プローブを接続して制御動作を解析する場合、伝導ノイズや放射ノイズの影響を受けます。

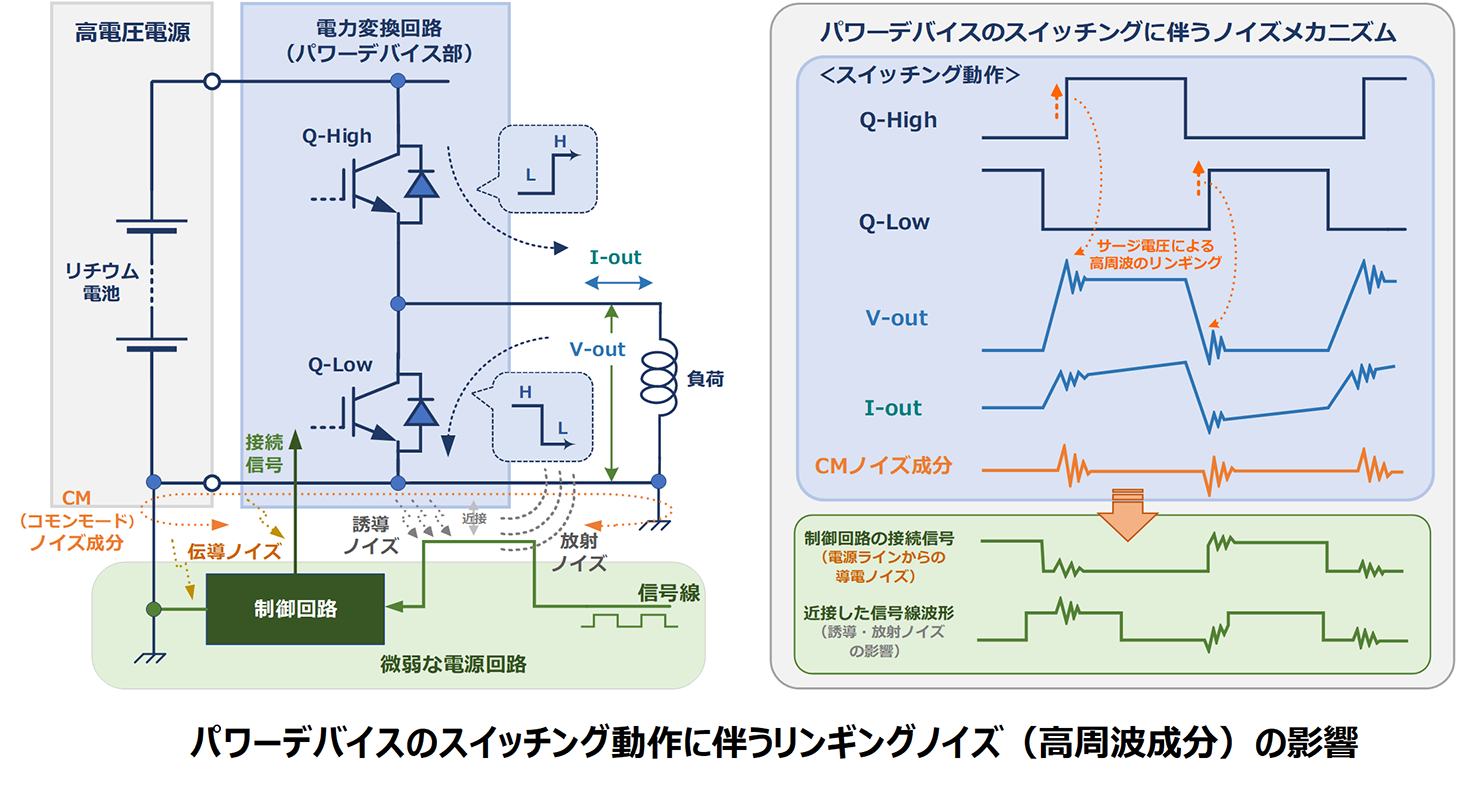

電力変換(パワーデバイス利用)の高速スイッチングに伴うノイズについて

電力変換器に実装されるパワーデバイスは、電気自動車のバッテリー電圧を昇圧するDC-DCコンバータやモーターを駆動するインバータなどの回路に採用されています。 インバータ回路のパワーデバイスは、マイコンに内蔵されたPWM制御により電力変換を行っています。PWM制御は、方形波スイッチング動作のデューティ比(オン/オフ時間比)を制御することで電力変換を実現します。高圧電力線に接続されたパワーデバイスをON/OFFするスイッチング動作では、負荷に流れるサージ電圧によりリンギング変動が発生し、出力電圧の高周波がノイズ成分として現れます。ノイズ成分は、インバータ周辺回路の電線や負荷との接地間に存在する浮遊容量を介して漏れ電流として流れます。

スイッチングノイズは、ノイズの発生源となる電力変換器周辺の微弱な信号を処理する電子回路に影響を与えます。

ノイズ障害を引き起こす要因は、大きく以下のようなノイズ侵入経路に分けられます。

・電源や接地を経由で侵入する:伝導ノイズ

・ノイズ成分を含む近傍にある信号ラインに静電誘導や電磁誘導の影響を受ける:誘導ノイズ

・電力変換回路からのノイズ成分を含んだ電線・接地線などがアンテナとなって空中に放出する:放射ノイズ

インバータ制御評価の動作解析における計測信号に与えるノイズの影響

EVシステムの高圧パワーデバイスの代表的なアプリケーションである「モーター駆動のインバータ回路」と「インバータ回路に電力を供給するDC-DCコンバータ回路」に付属する低圧制御回路の測定例をご紹介します。

パワーデバイスを制御するMCUに接続された計測プローブに、どのようにノイズが計測信号に重畳されるかを表現しています。

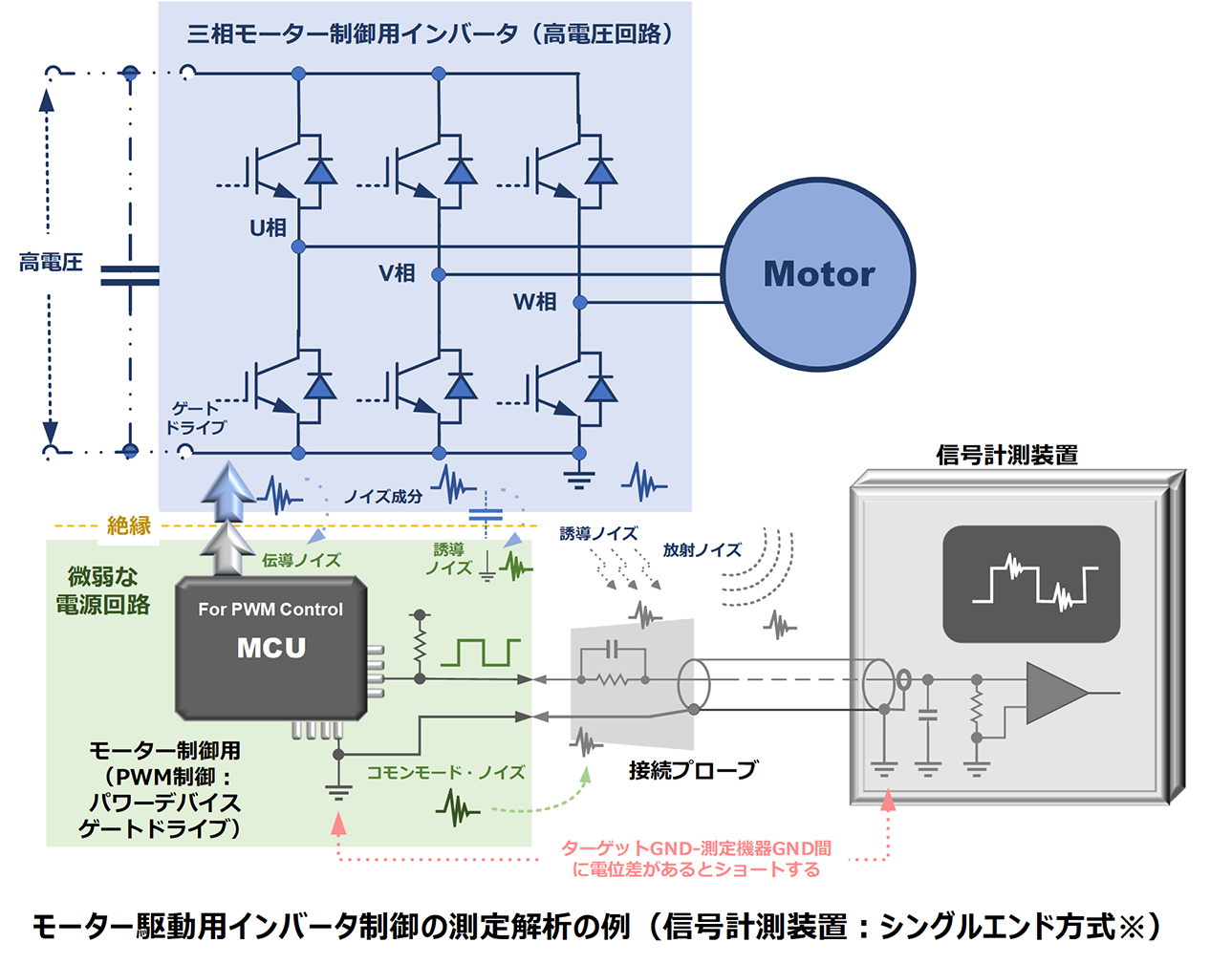

モーター駆動インバータ回路の場合(MCU制御の動作測定)

EV駆動用モーターは、高圧直流電力をインバータにより三相交流に変換し、この三相交流の電力制御によってトルクや回転数を制御します。このインバータ回路に実装された制御用パワーデバイスは、制御MCUのPWM制御(Pulse Width Modulation:パルス幅変調)によって制御されます。パワーデバイス出力電圧のスイッチング動作は、制御MCUのパワーデバイスのゲート駆動制御(パルス幅変調)によって行われます。PWM制御のキャリア周波数(約10K㎐~20K㎐)のパルス幅を変調することで、モーター駆動出力電流を制御します。高電圧パワーデバイスのゲートを低電圧電源 MCU が駆動するため、電圧レベルが異なるため両者の回路は絶縁によって分離します。高電圧と低電圧を絶縁により分離することで、制御不能な電流の漏洩を防ぎ、直接的なノイズの侵入を抑制します。

但し、高電圧インバータのスイッチングに伴う高周波ノイズは、近傍の低電圧回路にも伝導ノイズや誘導ノイズとして影響を受けて、コモンモードにノイズ成分が漏れ込む可能性があります。低電圧電源MCUの制御動作を評価する場合、解析用の測定プローブ(例:シングルエンド法など)でMCUの信号を測定すると、接続したGNDラインにコモンモードノイズが伝播し、測定信号にノイズが漏洩します。また、測定用プローブケーブルをインバータ回路に近づけると、ケーブルがアンテナとなり、誘電ノイズや電磁ノイズの影響を受けます。

※測定プローブが接続されるターゲット回路の電源GNDと測定器の電源GNDに電位差がある場合、感電、電源ショート、機器破壊等の原因となる可能性があります。測定プローブは、シングルエンド方式ではなく絶縁方式のプローブを使用することをお勧めします。

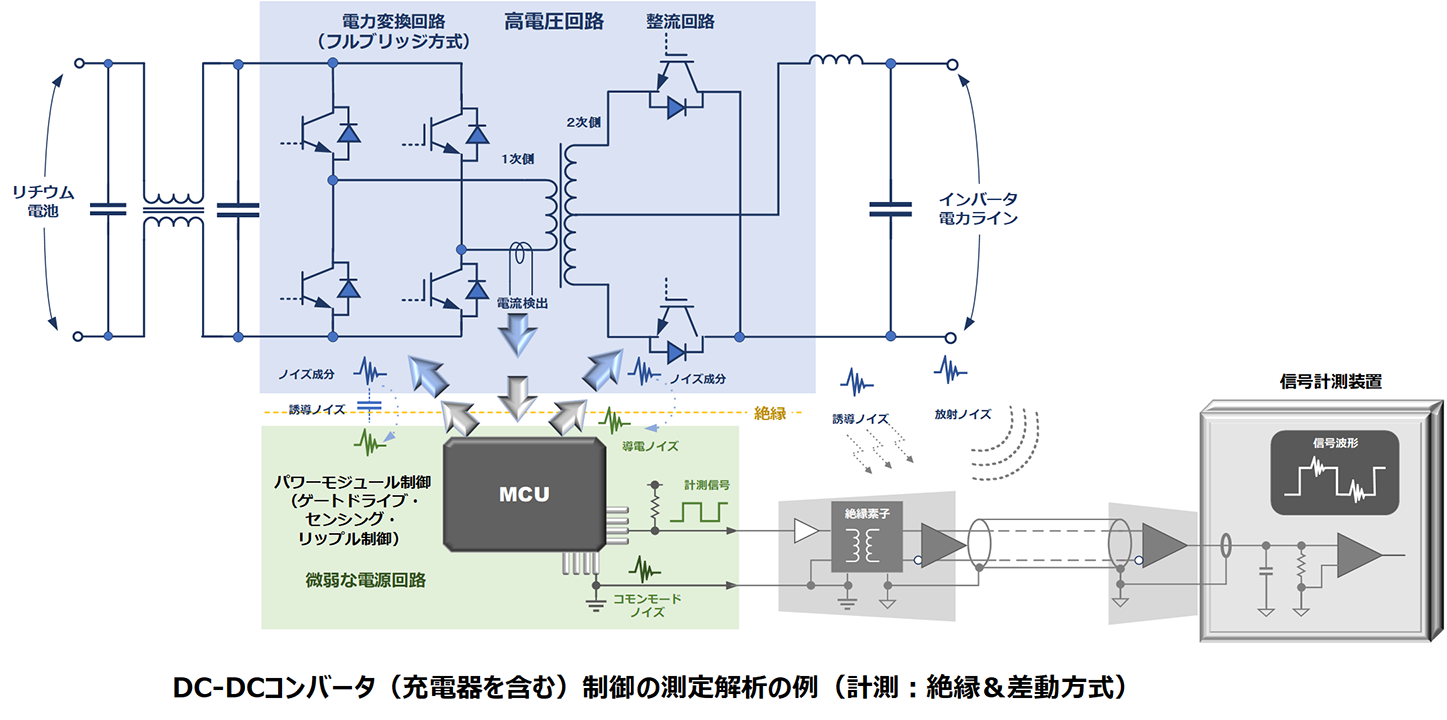

DC-DC昇圧コンバータ回路の場合(MCU制御の動作測定)

リチウムイオン電池に接続されるDC-DCコンバータや車載充電器にも電力変換のためのパワーデバイスが搭載されています。上図では、一次側はリチウムイオン電池からのDC電源を供給し、二次側はモーターを駆動するための昇圧されたDC電圧をインバータ回路に供給します。EVパワートレインは高出力・高効率が求められるため、高い駆動電圧が必要となります。高電圧の理由は、同じ電力であれば電圧を上げると電流が減り、電力損失が改善されるからです。電流を下げることでコンバータ回路のインダクタ損失を低減し、熱損失を低減することができます。 電力密度の向上はEV車にとって重要な要素となっています。

DC-DCコンバータの原理は、一次側(入力)電源のスイッチング動作と、コイルと二次側(出力)コンデンサの特性を応用したものです。パワーデバイス(電力変換回路)のスイッチング動作は制御MCUのPWM制御により行われ、パワーデバイスのチョッパ回路が直流電圧をON/OFFすることでコイルに蓄えられた電圧の大きさを変換します。

このPWM制御のキャリア周波数は、スイッチング動作周波数と同じです。スイッチング動作周波数が高くなるほどインダクタ回路(コイル等)は小型化できますが、スイッチング周波数が高くなるほどスイッチングデバイスによる電力損失が大きくなるというトレードオフがあります。

スイッチング周波数が高くなると、放射電磁ノイズ (EMI) が増加するリスクもあります。MCUのキャリア周波数は数百kHzから数MHzの高周波で動作することができ、要求される出力電力に応じて最適な電力効率を持つパワーデバイスや周辺部品を組み合わせることで実用化されています。このスイッチング動作のノイズ成分には、これまで同様にサージ電圧によるスパイクやリンギングノイズが含まれます。

高電圧インバータ回路周辺の評価および解析測定には、シングルエンドプローブよりも安全な入力絶縁と高いコモンモード除去比(CMRR)を備えた差動伝送プローブが使用されます。

EV パワートレインの電動アクスルが高性能化と小型化が進むにつれ、高出力、高速スイッチングに伴う高エネルギーノイズ干渉のリスクが増加します。高エネルギーノイズが発生する環境では、従来の絶縁回路では伝導ノイズが分離境界を超え、コモンモード除去比(CMRR)の高い差動伝送線路でも誘導ノイズや電磁ノイズを防ぐことができない可能性があります。

将来的には、高ノイズ環境において信頼性の高い測定環境を保証することが困難になります。

xEV対応(高電力環境)の測定に向けて、更なるノイズ除去率を高めた光RAM計測モジュール

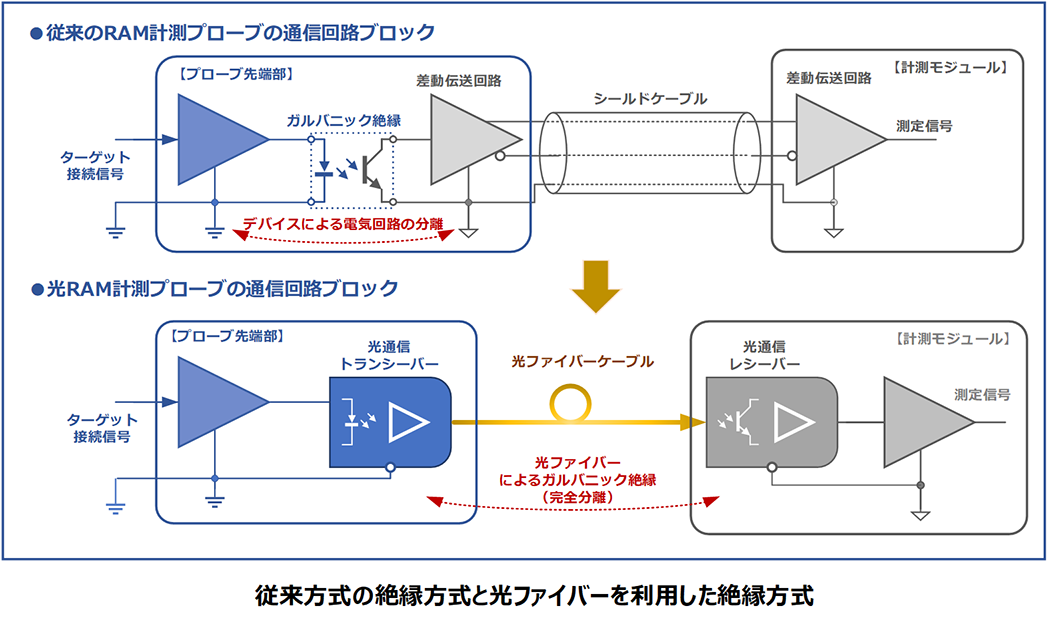

光ファイバーを応用した絶縁・分離(ガルバニック絶縁の拡張)

高出力インバータなどの電力変換回路は高集積化が進み、隣接する制御MCUのソフトウェア検証のための解析測定では、電力変換に伴うスイッチングノイズの影響を受けやすくなっています。

絶縁回路は高電圧からの安全保護を提供し、グランド間の電位差やグランド ループを排除し、高いコモンモード電圧が存在する微小な信号測定には必要な方法です。一般的な絶縁方式であるガルバニック絶縁は、異なる接地電位を持つシステムを電気的に絶縁する方法として使用され、システム間を跨ぐ信号とグランドを絶縁回路(方式:光・誘導・容量性)によって分離します。

従来のRAMScopeでは、ガルバニック絶縁と差動伝送を組み合わせたプローブ方式を用いてターゲット信号を測定しています。今後の高密度化する電力変換の進化においては、従来の方法では高いコモンモードノイズによる漏れ電流を除去する能力には限界があります。

光RAM計測システムは、光ファイバーケーブルを使用した強化版のガルバニック絶縁方式を実現し、スイッチングノイズの影響を受けやすいターゲット領域から信号間接続を完全に分離し、ノイズ除去能力を向上させました。

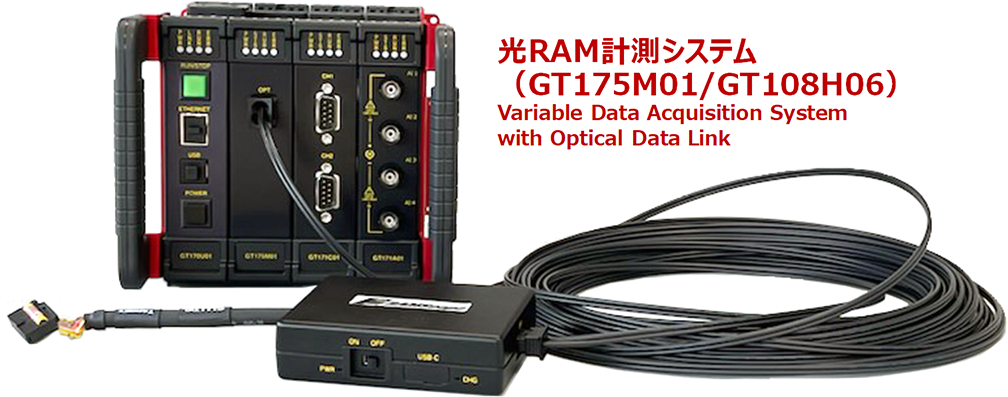

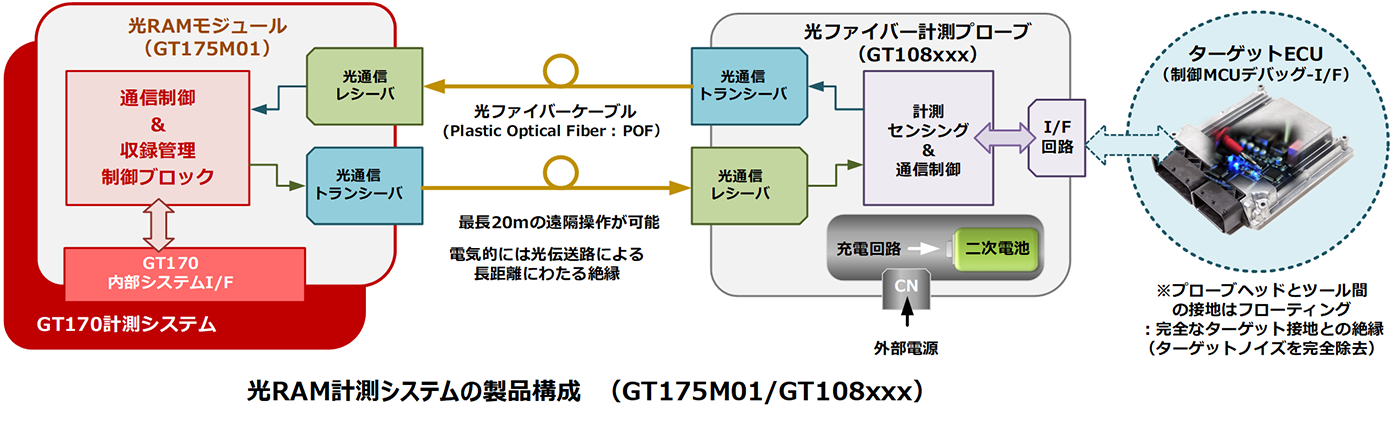

光RAM計測システムの製品構成

光RAM計測システムの計測は、高圧パワーデバイスを制御する低電圧制御MCUのデバッグIFを介して、動作中の制御ソフトウェアの変数情報をリアルタイムに取得します。この変数情報の測定は、MCU周辺IFの微小信号電圧端子からデバッグ用の高速通信を利用してデータを取り込みます。低電圧 MCU の周辺 IF 信号およびGND ラインも、近傍のパワーデバイスからの高電圧スイッチングによって発生したコモン モード ノイズの影響が及んでいます。

光RAM計測プローブの先端部は、ターゲットに接続される信号GNDと初段の測定センシング部の電源GNDを共通にし、GND電位差が生じないようにしています。また、初段の測定センシング部電源はプローブ上の二次電池(リチウムイオン)から給電されており、フローティングとなっています。光RAM計測モジュール間を接続する光リンク用の光デバイス電源も、測定センシング部の電源と同様に長寿命の二次電池(リチウムイオン※)からの給電です。(※二次電池のリチウムイオン電池は、4時間の充電で最大12時間の使用可能です)

光データリンクの光源には安全な可視光 の赤色LEDを使用し、光ファイバーには軽量で柔軟性があり取り扱いが容易なPOF(プラスチック光ファイバ)を採用しています。光RAM測定モジュールは、従来のGT170シリーズと同様にプローブ展開が可能な汎用モジュール構造となっています。

主な特長

- 光ファイバーによる完全な絶縁がされており、高電圧環境下でも安心・安全に測定が可能

- 電動アクスルの高電圧化、高速化が進むインバータノイズ環境でも正確に測定

- ターゲットGNDとプローブ回路GNDを共有したフローティング電源のため、伝導ノイズの影響を受けにくく、ターゲット回路に干渉しない

- モジュールとプローブ間の接続ケーブルには光ファイバーを使用のため、誘導や電磁ノイズの影響を受けない

- 光ファイバーケーブル長は最長20mまで用意しており、ノイズの影響を受けていないエリアのACライン接続が可能

- 光ファイバーはPOF(プラスチック光ファイバー)を使用しており、軽量で柔軟性が高く、断線するリスクが低い

- 光データリンク用の光源は可視光の赤色LEDを使用しているため、取り扱い上での安全性が高い

- 従来のRAMScope-EXG(GT170シリーズ)と同様に、幅広いMCU対応プローブに汎用接続可能

- 従来のRAMScope-EXG(GT170シリーズ)と活用方法は同等(他の計測モジュールとの同期計測可能、複数モジュールで拡張可能)

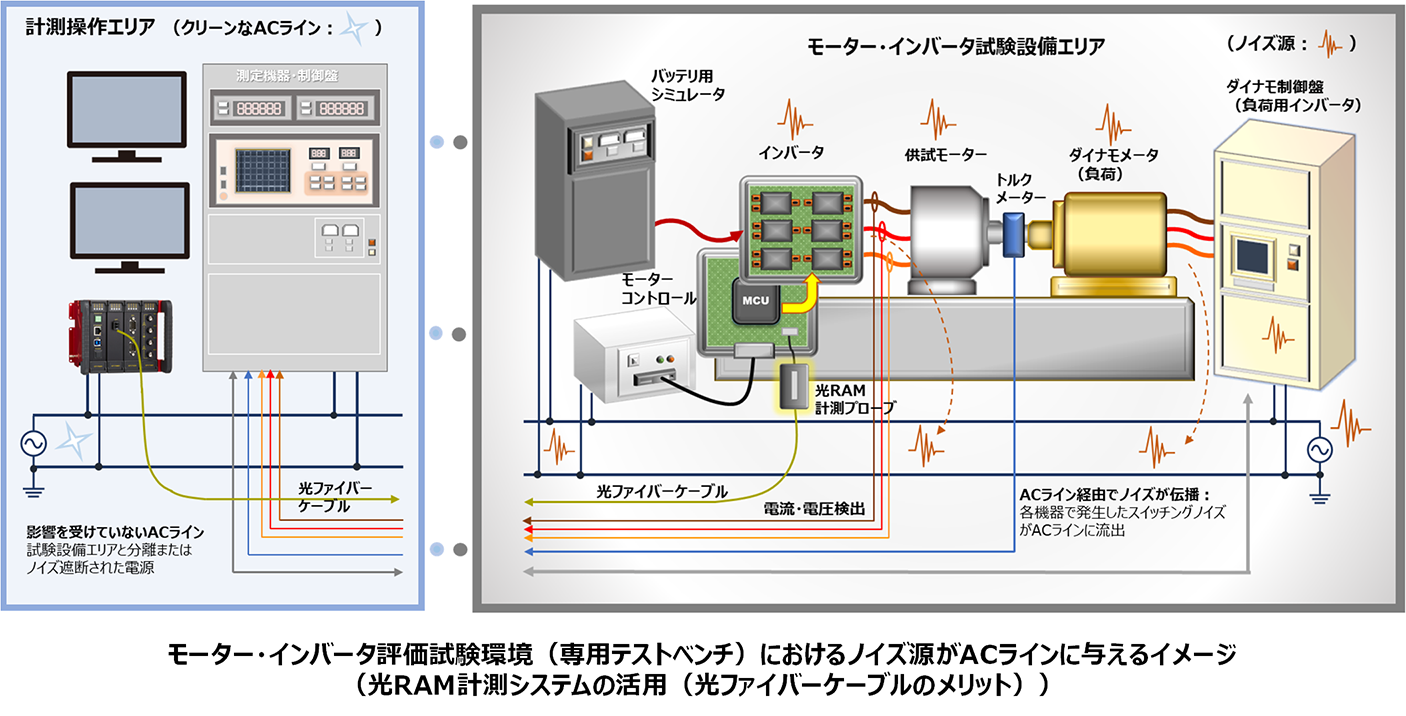

モーター&インバータのテストベンチに最適な信頼性の高い計測ツール

RAMScope の最も多いユースケースは、供試モーターや供試インバータを制御する MCU のソフトウェアを検証するための評価試験環境や専用のテストベンチで使用されています。

供試モーターの最適な性能を追求し、供試インバータの電力効率を最適化するには、制御MCUに実装された制御ソフトウェアが重要な役割を果たします。これらを評価するためのテスト環境では、モーターに与える疑似的な動力負荷を提供するダイナモメーターが利用されています。ダイナモメーターもモーターと同様に高電圧インバータによって制御されており、スイッチングノイズの発生源となります。試験設備エリアのAC電源ラインは、各試験機器が発生した高周波ノイズの排出口となっています。ターゲットの接続部を絶縁してノイズ源を避けたとしても、ノイズの影響を受けたAC電源ラインから測定機器の電源を供給すると、AC電源ラインを介してコモンモードノイズを侵入させることになります。正確で信頼性の高い測定環境の構築が損なわれます。

光RAM計測システムでは、測定対象とノイズ源から完全に分離することに加えて、最長20メートルの光ファイバーケーブルも提供しており、テストベンチから離れたクリーンなAC電源接続の選択が容易になりました。

ノイズ耐性強度の比較動画(メタルケーブル式計測システム/光ファイバーケーブル式計測システム)

ここでは、従来のメタルケーブル計測システム(GT170シリーズ車載用プローブ:差動伝送方式)と光ファイバーケーブル計測システム(光伝送路方式)の耐ノイズ性を比較した試験の動画をご紹介します。

動画内の試験環境は、モータを駆動するインバータ制御のスイッチングノイズを模擬する試験器、インバータ制御MCUの代わりに標準MCU評価ボードを使用しており、このMCUの内部動作を測定するRAMScope計測システムが試験対象となっています。本MCU のプログラム動作を測定する RAMscope計測システムには、スイッチングノイズを模した試験器より強力な電磁ノイズが印加されています。

インバータスイッチングノイズ発生試験器には、強電磁界による製品への影響を調べるEMC試験の放射電磁界イミュニティ試験で使用されるファスト・トランジェント/バースト試験器(株式会社ノイズ研究所製)を利用しました。

製品仕様

光RAMモニタモジュール:GT175M01

【光RAMモニタモジュール(マイコンデバッグIF対応)】

計測点数:最大2048ch

RAMデータ注入機能:30ch×64シナリオデータテーブル

表面CN:光RAMモニタプローブ(光ファイバーCN)

裏面CN:外部トリガーIN/OUT

対応接続プローブ:GT108xx

外形:132(H)×32(W)×157(D)mm

付属品:なし

光RAMモニタプローブ(デバッグIF接続用) GT108xxx

【光RAMモニタプローブ(デバッグIF接続用)】

光RAMモニタモジュール-ターゲットMCUのデバッグ接続間IFプローブ

光リンク用の二次電池内蔵(リチウムバッテリー※)

※連続使用は最大で12時間・充電時間4時間)

(ターゲット-MCUとツール間のGNDは完全絶縁:フローティング接続)

ターゲット側:専用リボンシールドケーブル(先端部デバッグIF仕様)

ツール側CN:光ファイバーケーブル接続コネクタ(POF用2対)

本体サイド面:

電源SW:バッテリー電源ON/OFF (表示LED点灯)

充電用CN( Type-c コネクタ) ステータスLED表示

耐振動強化版対応

動作温度範囲::-20~+60℃

保管温度範囲:-20~40℃

充電温度範囲:0~45℃

湿度範囲:20~80%RH(結露なし)

付属品:GT175M01接続用光ファイバーケーブル(POF) 20m

充電専用ACアダプター

外形/質量:W70×H25×D95mm(突起部を除く)/136g